摘要 目的:草铵膦合成绿色工艺研究。方法:以甲基亚磷酸二乙酯为原料,与丙烯醛反应生成1-二乙氧基-3-(乙氧基甲基膦酰基)丙烷,经稀酸水解得到3-(甲基羟基膦酰基)丙醛,再与碳酸氢铵及氢氰酸利用Bucherer-Bergs反应环合,经氧化钙水解,二氧化碳通入反应液去除钙离子得到草铵膦。结果:水解反应的最佳条件:投料量摩尔比例n(甲基亚磷酸二乙酯)∶n(氧化钙)∶n(水)为1∶2∶35,反应温度140℃,反应时间10 h。结论:草铵膦的总收率可达70%。该方法合成草铵膦的工艺后处理简单,反应生成的副产品碳酸钙可以焙烧处理后以氧化钙形式套用,同时生成的二氧化碳也可回收循环利用。该工艺避免了废固的产生,实现草铵膦的绿色生产。

草铵膦(glufosinate)是赫斯特公司于20世纪80年代开发的有机磷类灭生性除草剂,主要用于防除多种一年生和多年生的禾本科草和阔叶草。其作用机制是抑制植物体内谷氨酰胺合成酶,导致植物氮代谢紊乱,使植物光合作用受到抑制,导致植物死亡。草铵膦药效只在子叶内传导,对植物根部没有作用,药害较小。土壤中的草铵膦通过微生物迅速降解,最终释放出二氧化碳,环境残留少。草铵膦具有除草活性高、药害低、残留低、除草谱广、安全性高等显著特点,目前已成为市场上主要的灭生性除草剂之一,2017年国内草铵膦原药需求达到1.5万吨。

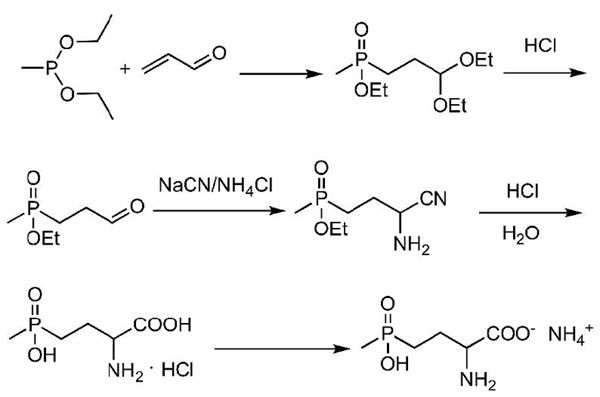

现已报道的草铵膦合成方法有:盖布瑞尔(Gabriel)-丙二酸二乙酯合成法、Arbuzov合成法、高压催化合成法、低温定向合成法网、Strecker法、海因法、酮酸法等。目前工业上主要采用Strecker工艺合成草铵膦(图1)。

图1 Strecker反应路线合成草铵膦

该工艺以甲基亚磷酸二乙酯为原料,与丙烯醛反应生成1-二乙氧基-3-(乙氧基甲基膦酰基)丙烷,经稀酸水解得到3-(甲基羟基膦酰基)丙醛,再经氰胺化、酸水解和提纯结晶得到草铵膦铵盐。该方法工艺成熟,收率较高,但使用酸水解对设备防腐要求高,草铵膦的纯化工艺复杂,同时有大量的氯化钠、氯化铵盐产生。

海因法工艺,以甲基亚磷酸二乙酯、碳酸铵及氰化物为原料,利用Bucherer-Bergs环合反应环合得到取代的海因化合物,再用碱水解制备草铵膦。该方法对设备腐蚀小,使用氢氧化钡水解时后处理简单,但氢氧化钡价格高且毒性大,使用氢氧化钠水解时,后处理提纯过程复杂,同时有大量硫酸钠产生。

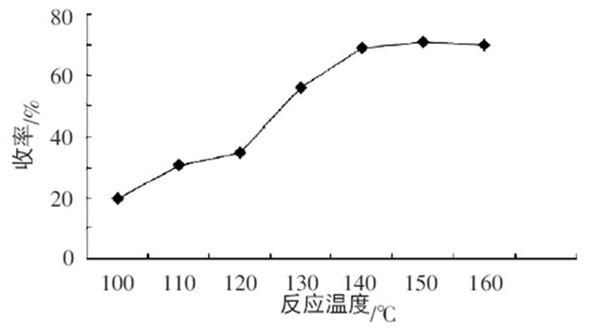

对海因水解工艺进行了研究,以海因衍生物为原料,经氧化钙水解后,通入二氧化碳去除钙盐,溶液脱水后直接用醇结晶得到草铵膦,碳酸钙经800℃焙烧后套用。该方法简化了除盐提纯过程,通过简单结晶就能得到高含量的草铵膦,同时产生的碳酸钙、二氧化碳可回收套用,避免了废固、废气的产生,实现了绿色生产(图2)。

图2 氧化钙水解合成草铵膦工艺路线

1 实验部分

1.1 仪器与试剂

仪器:AVANCE Ⅲ HD 500 MHz核磁共振仪,Agilentl260型液相色谱仪,箱式电阻炉。

试剂:海因衍生物(自制),其他试剂氧化钙、碳酸氢铵等为市售。

1.2 实验方法

1.2.1 海因衍生物的合成

在250 mL的四口瓶中加入甲基亚磷酸二乙酯71.6 g(含量95%)(0.5 mol),无水乙醇35 g(0.75 mol),并开启搅拌。取丙烯醛30 g(含量98%,0.525 mol)滴加到四口瓶内,控制滴加温度20~30℃,滴加完后升温至50~60℃保温1 h。保温完成后减压蒸馏,蒸出乙醇,加入1%含量的稀盐酸100 g,60 ℃搅拌1 h,减压蒸出反应生成的乙醇,得到无色3-(甲基羟基膦酰基)丙醛溶液。

取50%硫酸溶液51 g(0.26 mol)加入250 mL四口瓶,取24.5 g氰化钠配制成30%水溶液,加入滴液漏斗,60~80℃滴加到硫酸溶液中制备氢氰酸气体。

取以上制备的3-(甲基羟基膦酰基)丙醛溶液加入水90 g、碳酸氢铵47 g(0.6 mol),降温到10~20℃,吸收氢氰酸气体。吸收完成后转入高压釜,升温至80℃反应4 h,得到海因衍生物溶液。

1.2.2 草铵膦铵盐的合成

将上述海因衍生物溶液加入高压釜,加入氧化钙42 g(0.75 mol),加入水90 g,升温至140℃反应10 h,反应完成后通入二氧化碳气体至饱和,降温至50℃,过滤除去碳酸钙,检测溶液中草铵膦含量,计算收率(以甲基亚磷酸二乙酯计),溶液减压蒸干后用甲醇结晶得到草铵膦固体59 g,含量96%。

碳酸钙经800℃焙烧5 h后套用。

产品氢谱数据:1H NMR(500 MHz,D2O)δ:3.63~3.66(m,1H,-CH-),1.91~1.94(m,2H,-CH2-),1.40~1.52(m,2H,-CH2-),1.10(d,3H,-CH3)。

产品碳谱数据:13C NMR(100 MHz,D2O)δ:174.1,55.2,26.5,24.1,15.4。

2 结果与讨论

海因衍生物用氧化钙水解,氧化钙先与水反应生成氢氧化钙,由于氢氧化钙溶解度小,碱性弱,常压下回流反应20 h,水解收率只有20%左右(以甲基亚膦酸二乙酯计)。升高反应温度,加压反应后收率明显提高。因为碳酸钙在水中的溶解度极小,为0.0038 g/100 g,通过通入二氧化碳除钙盐后,得到草铵膦含量可以达到96%以上。

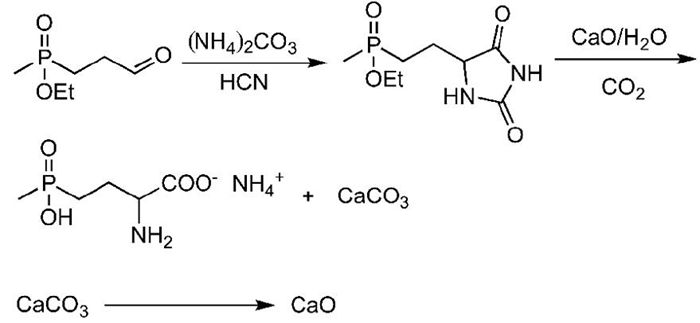

试验重点对水解的反应条件进行了优化,考察了反应温度、时间、氧化钙的量、水量对草铵膦收率的影响,开展了4因素3水平的正交试验,并进行统计及分析(表1)。

表1 水解反应正交试验统计及分析

通过正交试验极差分析,可以看出温度和时间是水解反应的主要影响因素,氧化钙的量和水量影响较小。筛选出最优的反应条件:反应温度为160℃,反应时间为15 h,氧化钙的量为甲基亚磷酸二乙酯摩尔量的2.5倍,水量为甲基亚磷酸二乙酯摩尔量的45倍。在此基础上进一步进行了单一因素影响试验。

2.1 氧化钙用量对水解收率的影响

氧化钙的用量对水解反应收率影响较小,海因衍生物水解生成碳酸氢铵和草铵膦,碳酸氢铵进一步与氢氧化钙反应产生碳酸钙,因此氧化钙的用量应大于碳酸氢铵的量(碳酸氢铵用量为甲基亚磷酸二乙酯的1.5倍),过量的氧化钙,需要在反应结束后通入二氧化碳以碳酸钙的形式过滤去除,因此加入2倍摩尔量的氧化钙是经济合理的。

2.2 反应温度对水解收率的影响

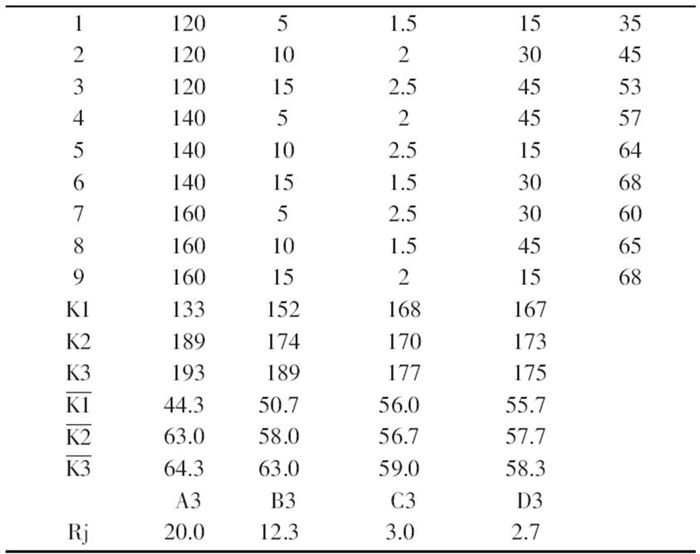

以正交试验确定的最佳条件进行试验,反应时间为15 h,氧化钙的量为甲基亚磷酸二乙酯摩尔量的2倍,水量为甲基亚磷酸二乙酯摩尔量的45倍。进行不同温度实验,反应结束后过滤,检测草铵膦含量,计算收率,得到温度与收率关系(图3)。

从图3可以看出,随着反应温度提高,草铵膦收率不断增大,当反应温度提高至140℃,收率达到最高,为69.0%,继续提高温度,收率基本不变。因此,确定适宜的反应温度为140℃(图3)。

图3 不同反应温度与收率的关系曲线

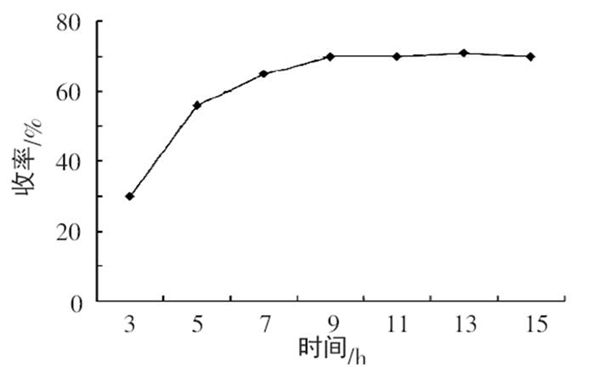

2.3 反应时间对水解收率的影响

以正交试验及单一因素试验确定条件,反应温度为140℃,氧化钙的量为甲基亚磷酸二乙酯摩尔量的2倍,水量为甲基亚磷酸二乙酯摩尔量的45倍。通过取料口在不同时间取样,过滤,检测草铵膦含量,计算收率,得到时间与收率关系(图4)。

图4 反应时间对水解收率的影响

通过图4可以看出:反应时间在9 h以后收率达到最高,且随时间的延长,收率保持稳定,确定反应时间为10 h是经济合理的。

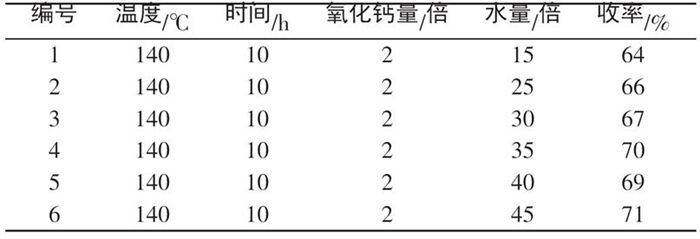

2.4 水的用量对水解收率的影响

以正交试验及单一因素试验确定的条件进行试验,反应温度为140℃,氧化钙的量为甲基亚磷酸二乙酯摩尔量的2倍,加入不同倍数的水量进行反应10 h,反应完成后滤出固体,检测溶液中草铵膦含量,计算收率。

表2 水的用量对水解收率的影响

从表2可以看出:水加入量对反应收率的影响较小,水量较低时反应体系含固量较大,搅拌不均匀,收率降低,同时转料、过滤等操作困难,水量在35倍以上时,收率基本稳定。水量过大,造成溶液中残留碳酸钙增多,因此采用35倍水较为合理,所得原药中钙的残留量极低,不影响原药溶液的澄清度。

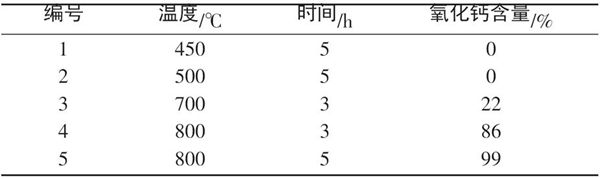

2.5 碳酸钙焙烧温度的选择

碳酸钙的分解温度900℃左右,草铵膦水解后过滤出碳酸钙,110℃烘干除去水分,再用电阻炉不同温度焙烧5 h,检测氧化钙含量(表3)。

表3 碳酸钙焙烧成氧化钙试验数据

由表3可以看出:碳酸钙在800℃以下很难完全分解成氧化钙,800℃以上分解较快,焙烧5 h,氧化钙含量达到99%以上,可以实现碳酸钙的循环利用。工业生产过程中,在焙烧碳酸钙的过程中,可以回收二氧化碳以达到循环利用。

3 结论

通过实验确定了一种合成草铵膦的绿色工艺,以海因衍生物为原料,经氧化钙水解,二氧化碳除钙盐,溶液蒸除水后甲醇结晶得到草铵膦。确定了水解反应最适宜的条件:温度140℃,反应时间10 h,氧化钙的量为甲基亚磷酸二乙酯摩尔量的2倍,水量为甲基亚磷酸二乙酯摩尔量的35倍,收率达到70%。

该方法草铵膦后处理提纯过程简单,直接结晶就可以得到96%以上含量的草铵膦原药,反应生成的碳酸钙可以焙烧处理后以氧化钙形式套用,同时生产的二氧化碳也可回收循环利用。该工艺避免了废固的产生,实现了草铵膦的绿色生产。

(1)本网旨在传播信息,促进交流,多方面了解农药发展动态,但不构成任何投资建议。

(2)所有文章仅代表作者观点,不代表本网立场。

(3)“信息来源:江苏省农药协会 农药资讯网”为原创文章,转载时请注明来源和作者。

(4)本网转载文章及图片的版权属于原作者,若有侵权,请联系删除。